Recabamos los diez retos principales a los que una empresa se tiene que enfrentar al implementar el Análisis de Peligros y Puntos de Control Críticos.

Cada empresa alimentaria es distinta, y el grado de implantación de los Sistemas APPCC es también diferente. Hay muchísimas industrias con desarrollos documentales muy completos y con una implantación impecable, pero todavía hay un porcentaje de empresas alimentarias en las cuales el Sistema APPCC se puede mejorar y pulir. Y queremos mostrar por aquí ciertos aspectos que pueden dificultar esta mejora.

La implantación del Análisis de Peligros y Puntos de Control Crítico (APPCC) es un proceso clave en cualquier empresa del espacio alimentario, desde los sectores primarios hasta el servicio al cliente. Con él se debe tratar de garantizar la inocuidad seguridad alimentarias, reduciendo al máximo posible y de forma preventiva cualquier riesgo biológico, químico y físico que aparece en cualquier parte del proceso.

Pero, aunque todo ello es materia de sobra conocida para cualquier profesional del mundo alimentario, los problemas siguen surgiendo en las empresas a la hora de gestionar el Sistema APPCC. Y como no hay mejor forma de empezar a solventar un problema que reconociendo que existe, en este artículo trataremos de destacar cuáles son los diez problemas principales en la gestión de este Sistema.

1- Entenderlo como un problema del responsable de calidad

Este es un problema básico y, en muchas ocasiones, el causante de todos los males que vienen después. Porque no, el APPCC no puede ser una responsabilidad exclusiva del encargado de calidad y seguridad alimentaria. A esta persona no se le puede soltar en la oficina y, como un paracaidista en la Segunda Guerra Mundial, esperar que solvente todo más allá de las líneas enemigas.

El Análisis de Peligros y Puntos de Control Crítico es responsabilidad de toda la empresa. La única diferencia del responsable de calidad con el resto del equipo es que él es la persona responsable de gestionar y coordinar los esfuerzos colectivos, pero necesita el apoyo y el trabajo de todos ellos.

Hasta ahora se había hablado en miles de ocasiones del “compromiso de la dirección”. Sin embargo, ya empezamos a ver referencias en Legislación Alimentaria que abren mucho más ese abanico.

n concreto el Reglamento UE 2021/382 publicado en marzo del año pasado, menciona el concepto de “cultura de seguridad alimentaria” indicando que se precisa el “compromiso de la dirección y de todos los empleados con la producción y distribución seguras de alimentos”.

2- Mantener a la plantilla motivada y darle la autoridad necesaria al responsable del sistema

En línea con el argumento previo, llega este: la plantilla debe estar motivada al 100% con el APPCC, y saber que el responsable de gestionar esa política tiene poder total sobre sus acciones.

Tener a un gestor del APPCC sin la autoridad necesaria para aplicar y gestionar los procedimientos, sería como tener a un entrenador con las manos atadas ante sus jugadores. Un fracaso seguro.

3- Mantener todas las áreas integradas

En empresas con muchos departamentos diferenciados y estancos, esta puede ser una misión complicada, pero se debe aplicar con conciencia. Mantener todos los espacios de la compañía bajo una política coordinada de APPCC es clave para su buen rendimiento.

Esta situación se observa con bastante frecuencia en muchas empresas alimentarias, donde el responsable de mantenimiento, el de producción, el de marketing, el de compras, el de ventas, el de pedidos y expediciones, e incluso el de calidad, reportan únicamente hacia su superior, pero no de forma transversal entre departamentos. Las rígidas organizaciones piramidales deben girar hacia sistemas de gestión más colaborativos con interacción directa entre departamentos y supervisados por gerencia.

4- No gestionar correctamente las medidas correctoras

Un elemento clave en el diagrama de acciones de toda política APPCC son las medidas correctoras. No contar con ellas significa retrasos en los tiempos de reacción, pérdidas económicas y caos en la gestión. Deben estar bien definidas, documentadas, validadas y supervisadas. Debemos entender que las incidencias pueden ocurrir, y que lo importante en esos casos es analizarlas, gestionarlas correctamente y documentarlas. Y tomar medidas para reducir la posibilidad de que vuelvan a repetirse.

5- Desconocer el tratamiento del APPCC de otros trabajadores de la cadena

A veces resulta harto complicado, pero toda empresa del sector alimentario debe conocer que el resto de los miembros de la cadena cumplen con su parte del APPCC, independientemente del punto del proceso en el que intervengan. Y para la correcta gestión del Sistema APPCC, son muy importantes todos ellos. La comunicación debe ser fluida en busca de la máxima seguridad alimentaria posible.

¡Da el próximo paso hacia la seguridad alimentaria de tu negocio!

Entendemos la importancia de garantizar que tus procesos cumplan con los más altos estándares de seguridad. Si te interesa conocer cómo nuestra consultoría puede guiarte en este camino, ¡estamos aquí para ayudarte!

6- No analizar los documentos por escrito

Uno de los principios del Análisis de Peligros y Puntos de Control Críticos es la creación de un sistema de documentación. Muchas empresas y gestores creen que con eso, con crearlo y almacenarlo en espera de una inspección, basta. Pero no. Esos documentos ofrecen una perspectiva integral sobre el estado de la seguridad alimentaria de la empresa, y deben ser analizados en busca de debilidades y fortalezas del proceso. Siempre lo ha sido, pero especialmente en estos tiempos, el análisis de datos es unos de los aspectos decisivos en la gestión directiva de cualquier industria.

7- Estar desactualizado respecto a las últimas recomendaciones o normativa.

Esto pasa con muchas cosas en la vida, cuando pensamos que ya lo sabemos todo de un tema, o cuando no valoramos la llegada de conocimiento nuevo a una organización.

Pues mal. La vida evoluciona, y el ACCPP también. Y hay que mantenerse siempre actualizado. Cada día se generan nuevas informaciones, nueva Legislación, nuevos estudios, nuevas técnicas, nuevos procesos. Afortunadamente, en la actualidad la gestión de la información es mucho más sencilla que hace apenas unos años, porque la tenemos mucho más cerca y es mucho más accesible e inmediata. Pero debemos asegurarnos de que las fuentes son fiables.

Porque al mismo tiempo que prolifera la difusión de información, también lo hacen preocupantemente las fake news o noticias falsas. Y en ese entorno de desinformación, el sector alimentario se ve impactado fuertemente. Para evitar problemas, debemos nutrirnos siempre de fuentes oficiales y contrastadas.

8- Priorizar rendimiento económico por encima de los procesos APPCC

Ya no es solo que la buena gestión de la seguridad alimentaria sea éticamente obligatoria, sino que es económicamente rentable. Intentar ahorrar dinero en estos procesos solo puede llevar a mayores pérdidas económicas: alertas alimentarias, expedientes, cierre del local, indemnizaciones, mala calidad del producto.

Que lo barato sale caro, en resumen.

A pesar de su decisiva importancia para una empresa alimentaria, todavía hoy en día es posible ver ciertas situaciones puntuales en determinadas empresas, donde el apartado económico imputable al Sistema APPCC o incluso a todo el departamento de calidad, es de los primeros que se ajustan en caso de necesidad.

9- Ausencia de procesos de verificación

Otro de los principios del ACCPP es la necesidad de establecer un sistema de verificación, y esto se debe cumplir a rajatabla. Ningún proceso, por bueno que sea sobre el papel, es inmune a encontrar errores en sus propios controles y revisiones. Se debe ser especialmente riguroso con este apartado.

10- Exceso de celo en la aplicación

Y, por último, un error que aparentemente camina en dirección contraria a los anteriores. Porque si hasta aquí, hemos hablado de los problemas que puede provocar cierta laxitud a la hora de lidiar con el APPCC, también cabe señalar que el extremo contrario no es positivo. El exceso de celo en la aplicación del Análisis de Peligros y Puntos de Control Críticos puede llegar a ser contraproducente.

Sin ir más lejos, un exceso de PCCs (Puntos de Control Crítico) puede conllevar una carga de trabajo excesiva a nivel administrativo, y con ello un retraso en el análisis, que acabará por ser negativo en el proceso general.

Los que llevamos muchos años ayudando a empresas alimentarias con sus sistemas APPCC hemos vivido la gran evolución que han tenido estos sistemas durante estas tres últimas décadas. Mirar actualmente hacia atrás resulta hoy en día muy curioso.

Los primeros Sistemas eran enciclopedias pesadísimas con muchísimas hojas, pero al mismo tiempo escasos en Procedimientos (Prerrequisitos). Su implantación, gestión y actualización eran procesos muy engorrosos y poco prácticos.

La tendencia en este sentido ha ido afortunadamente girando hacia instrucciones más escuetas y concretas, y al mismo tiempo más detalladas. Es importante que un procedimiento indique cómo hay que hacer las cosas, pero de forma precisa y en la menor extensión posible. “Si lo puedes redactar en una hoja, no lo redactes en dos”.

Hemos pasado de cuadros de gestión con un número elevadísimo de PCCs, imposible de gestionar, a sistemas mucho más prácticos. Esa optimización documental, ha facilitado en gran manera muchos aspectos: la propia redacción documental, la implantación del sistema, las revisiones y actualizaciones y también las auditorias, tanto internas, de clientes o de las administraciones oficial. Todo ello es una señal de que vamos por el buen camino.

¡Da el próximo paso hacia la seguridad alimentaria de tu negocio!

Entendemos la importancia de garantizar que tus procesos cumplan con los más altos estándares de seguridad. Si te interesa conocer cómo nuestra consultoría puede guiarte en este camino, ¡estamos aquí para ayudarte!

Listeria monocytógenes: Características, Consecuencias, Detección y Prevención de la Intoxicación.La Listeria monocytógenes es una bacteria patógena que puede causar graves problemas de salud en los seres humanos. Esta bacteria se encuentra ampliamente distribuida en…

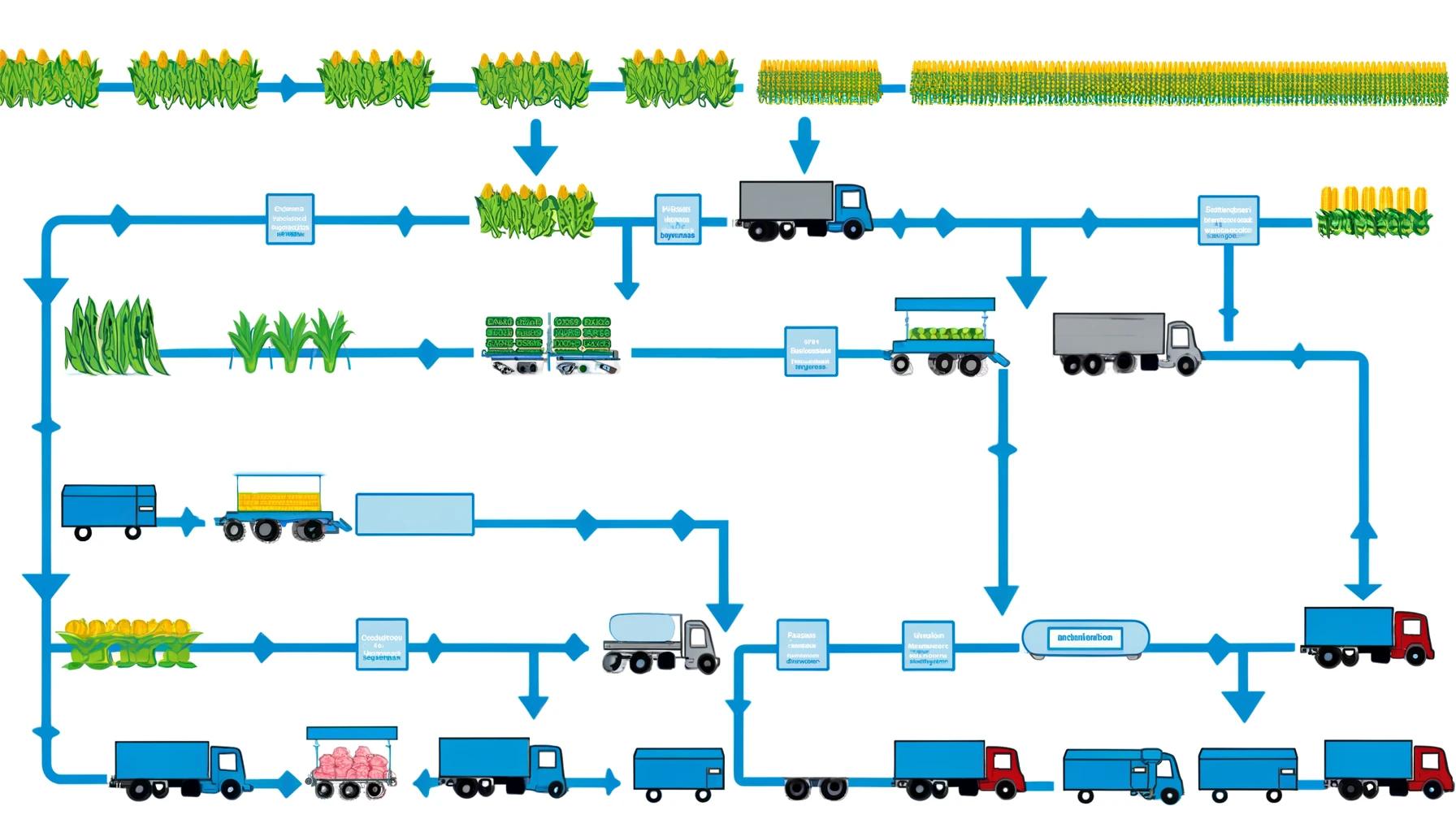

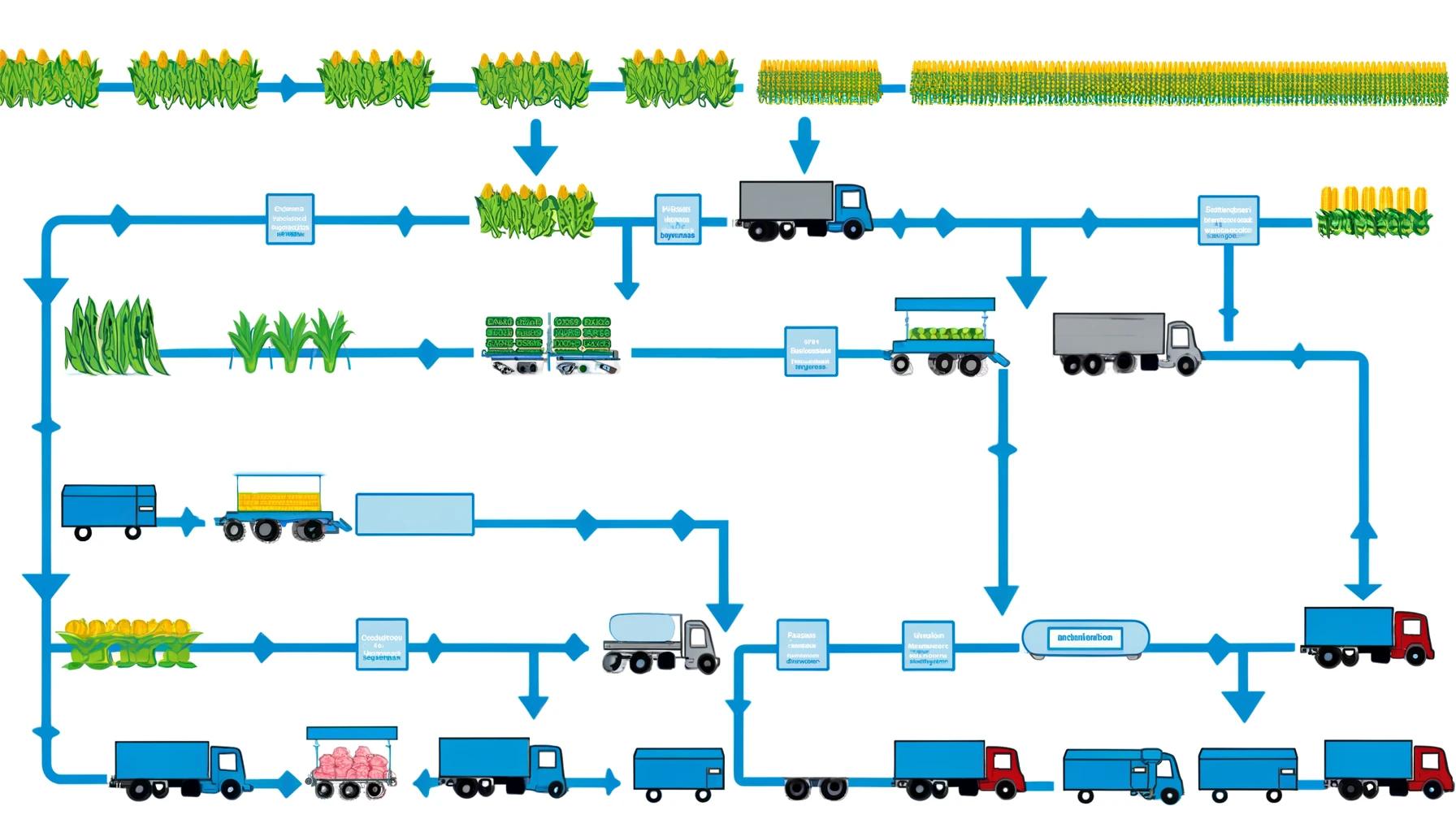

La trazabilidad alimentaria es un concepto crucial en la industria de alimentos y bebidas. Se refiere a la capacidad de rastrear el recorrido de un producto alimentario a lo largo de toda la cadena de suministro, desde su origen hasta su destino final. En este artículo, exploraremos qué es la trazabilidad alimentaria, los problemas que…

Hoy estamos de enhorabuena en ILARRE. Después de varios meses de trabajo previo, unas cuantas reuniones, y mucha planificación, lanzamos una nueva línea de servicios para la industria alimentaria, en este caso en el mundo energético.

La seguridad alimentaria es una preocupación primordial para las empresas de la industria alimentaria. La gestión eficaz de la seguridad alimentaria no solo es crucial para garantizar la salud y el bienestar de los consumidores, sino también para proteger la reputación y el éxito comercial de la empresa. En este artículo, exploraremos 10 mejoras clave…

La industria alimentaria está experimentando una continua modernización en términos de higiene y control de alimentos. Cada día surgen nuevos avances tecnológicos a un ritmo vertiginoso, de forma que valorar y procesar todo por parte de la industria se antoja como algo complejo pero a la vez apasionante y rentable. Cada nuevo desarrollo abre una…

En un mercado cada vez más exigente, la calidad en toda la extensión de la palabra, se ha convertido en un factor determinante para el éxito de una empresa alimentaria. El control de calidad desempeña un papel fundamental en la garantía de que los productos cumplen con los estándares más altos de inocuidad, confiabilidad y…

![[IMG] bacterial-colonies-lab-120956638](https://www.ilarre.com/wp-content/uploads/bacterial-colonies-lab-120956638-1024x768.jpg)

![[IMG] bacterial-colonies-lab-130824738](https://www.ilarre.com/wp-content/uploads/bacterial-colonies-lab-130824738-1024x768.jpg)